「真に明るく、人間尊重を基本とした開かれた会社」「バイタリティに富んだ創造的な会社」「地域と相共に生きていく会社」づくりを通して、持続可能な社会の発展に貢献する。

当社は24時間365日、全ての生産設備の稼働状況をモニターで監視しており、トラブル時は緊急警報システムが作動し、早急にトラブル対応ができる管理体制を取っております。

生産された天然ガスは周辺地域で都市ガスとして使用されていますので、ガスの安定供給は当社の責務と考えています。

当社のヨウ素生産量は、世界の約7パーセントを占めております。元素であるヨウ素は、医薬品や殺菌剤として使用されており、安定供給を必要とされています。

2020年度は、監視・警報装置の停電時のバックアップ体制を強化するため、無停電装置の更新、緊急発電機を整備しました。今後は、BCP(事業継続計画(Business Continuity Plan))の更なる体制強化を進めていきます。

また当社は、高圧ガスの製造における各施設の構造、設備および製造の方法に関し、保安上の処置が特に優れている事業所(優良製造所)として、2019年に高圧ガス保安協会会長表彰を受けました。

関東東北産業保安監督部長表彰は、関東甲信越地区1都10県内において、高圧ガスの災害の防止に格別の努力並びに貢献をした優良な事業者及び保安功労者に対し表彰をするものです。

2021年度において当社は、特に保安意識や高圧ガスによる災害防止のための努力や貢献、また成果が認められた「優良製造所」として表彰を受けました。高圧ガス保安に対する事業所全体の継続的な取り組みに加え、基礎ヨウ素製品部で取り組んでいる施設の保安状況改善(経年劣化対策)やデジタル技術活用(遠隔監視、webカメラ、プラント情報管理システム等の導入)による保安技術向上への積極的な取り組みに高い評価をいただきました。

今後も、今まで以上に保安技術の向上と内容の充実を目指します。

作業及び施設の安全を図るため、各部署では、定期的に現況調査を行い、危険作業・危険個所を洗い出し、それらリスクの重大性・可能性・頻度を評価しています。高リスクと評価された案件は、リスクを低減するための改善を部内で検討し、対策実施後に結果を再評価することで事故やトラブルの未然防止に役立てています。

当社では、各部署でヒヤリハット活動を実施し、提出された案件を検証・評価し、再発防止に努めております。今後も各職場の環境安全を推進し、改善を図っていきます。

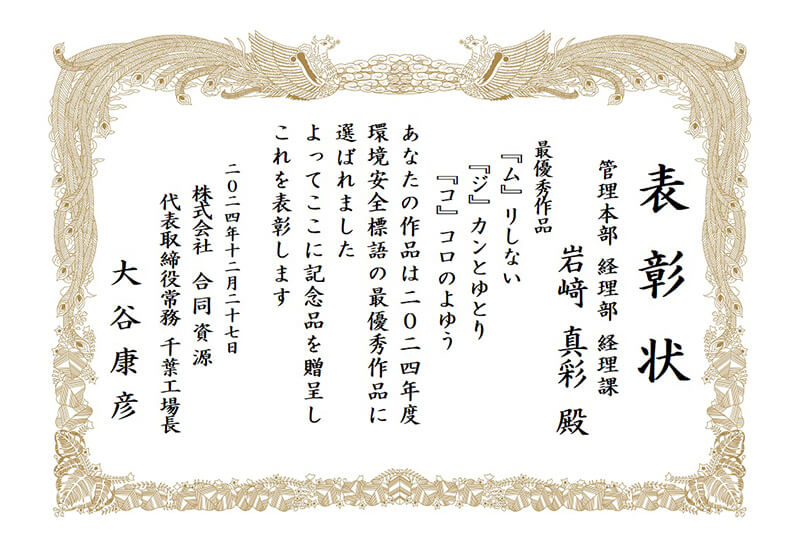

毎月テーマごとに環境安全標語を募り、優秀作品を掲げることで環境安全に関する意識を高めています。2024年度も多数の標語が集まり、各月の優秀作品の中から、全社員の投票により、年間最優秀作品を選び、表彰しました。

なお、他の優秀作品も合わせて、関係団体の標語募集に投稿しています。

ヒヤリは職場だけでなく、家庭や外出先、車の運転中など、日常生活のあらゆる場所に潜んでいます。「何事もなかったから」と安心して忘れるのではなく、危険を先回りできるよう対策を講じ、安全強化に努めています。

また、当社では、各部署で行うヒヤリハット活動に加え、年2回の発表会を実施しています。活動の見える化を行い、情報を共有するだけではなく、他部署間で活発に意見交換を行うことで、新たな着想や意見を自部署へフィードバックしています。

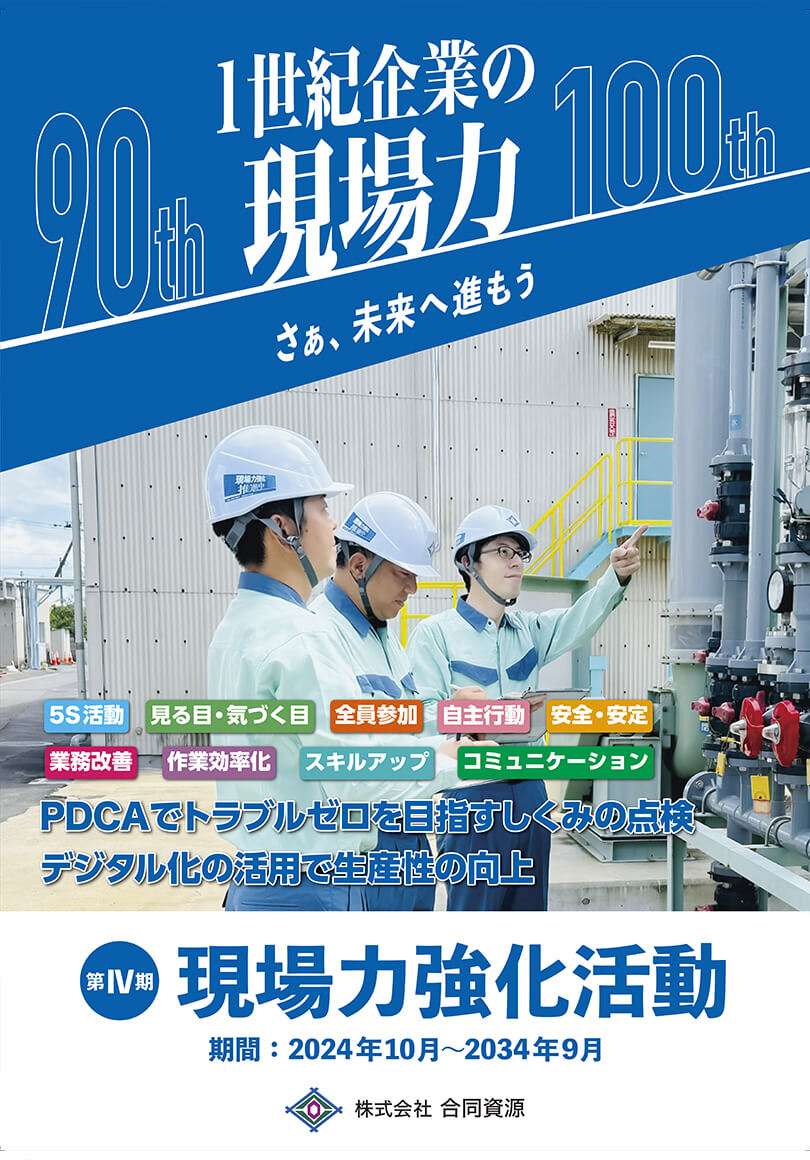

当社の現場力活動は2015年に活動開始が宣言され、全員参加で10年が経過しました。

第Ⅰ期(2015~2017年度)取組み

「不具合・ロスの徹底排除」

「安全・環境・品質・運転・設備・生産技術管理の仕組み見直し」

「教育システム構築と教育の実施」

「管理者の育成」

第Ⅱ期(2018~2020年度)取組み

「不具合ロスの徹底排除・改善活動」

1)作業の不具合・ロスの洗い出し

2)不具合・ロスを「品質」、「安全」、

「設備」、「環境/衛生」で区分け

3)不具合・ロスに対して改善を実施

4)情報の共有化(技術の伝承、教育資料)

第Ⅲ期(2021~2024年度)取組み

「多面的な業務改善活動の推進」

「3Sの推進と5Sの追求」

「PDCAを回した職場課題解決システムの定着」

現場力強化活動は第Ⅲ期も終了し、最終年は「PDCAを回して職場課題を解決するシステムを定着させる」という目標を掲げてまいりました。

5月に実施された工場長巡視時には、ヨウ素製造部門より「品質安定に向けた取組み」、「稼働機器の最適化による省エネ」についての事例報告が行われました。「PDCAを廻して職場課題を解決するしくみの定着化」は、引き続き点検が必要との総評で、この活動を継続することとしました。

上記の反省点を踏まえ、2025年度より第Ⅳ期活動をスタートしました。

躓き転倒で骨折する労災が発生したため、

現場の不要基礎撤去を実施しました。

7月の全国安全週間と10月の全国労働衛生週間において、安全衛生委員会の正・副委員長による職場巡視を行っております。巡視による問題提起とその改善を進めることでPDCAサイクルを回し、かつ水平展開をすることで、職場の安全を確保していきます。

環境安全室では、定期的に千葉工場をはじめ、各拠点の自社作業現場の巡視を実施し、安全対策の確認・指導・5Sの呼びかけを行っています。

巡視では、工事・作業の潜在的な危険を見つけ出し労働災害や事故を未然に防ぐため、担当部署と共にPDCAサイクルを回した継続的改善を実施しています。

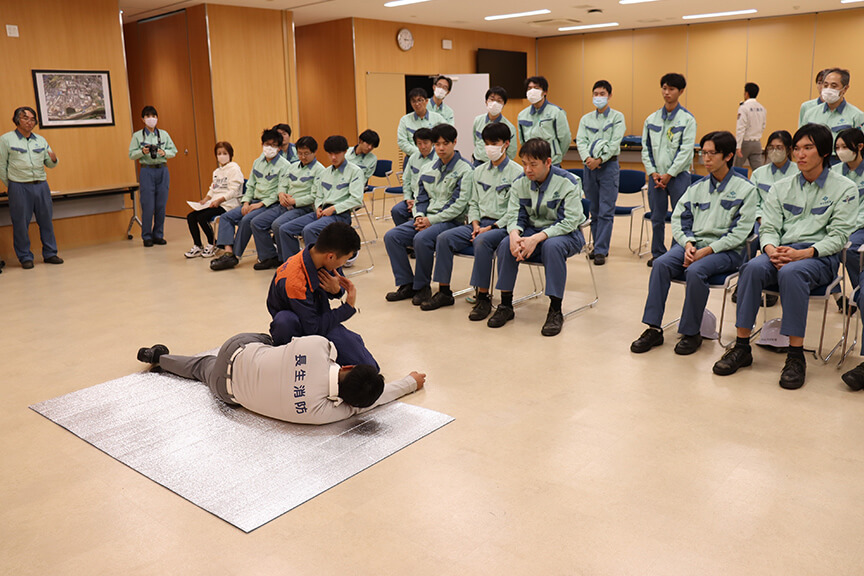

全社員を対象に、空気呼吸器装着訓練とAED蘇生訓練を定期的に実施しております。

また、毎年長生郡市消防本部長生分署の方々にご指導いただき、水消火器および屋外消火栓の使用訓練を実施しながら総合避難誘導訓練も併せて行っております。

定期的に各職場の事故想定訓練を行い、新たなリスクを洗い出して、ヒューマンエラーの防止に役立てています。

その中でもリスクの高い案件や被害が広範囲に及ぶと予想される案件については、同時に「危機対策本部」の設置訓練を実施しています。

※高圧ガス漏洩事故想定訓練中の写真

有事の際に適切な防災活動を行えるよう、所属する全社員を対象として、毎年4回の空気呼吸器装着訓練を実施しています。装着時間の目標を設けることで、的確で迅速な空気呼吸器装着の習得を目指しています。

2020年9月に千葉県消防学校で開催された第44回空気呼吸器装着訓練にて、当社は参加した県内20事業所のうち2位を獲得し、優秀賞をいただきました。

当社では、2019年に発生した台風および豪雨の経験から、社員の安否や出社可能状況等を速やかに把握する必要性を認識し、BCP(事業継続計画)の一環として安否確認システムを導入しました。

一斉連絡に呼応する回答は、自動集計されるため、速やかに状況を把握することができ、情報収集や情報伝達ツールとして事業復旧活動への初動対応に移ることができます。

年1回の安否確認訓練を実施し、システムの周知および危機管理意識の向上を図っています。

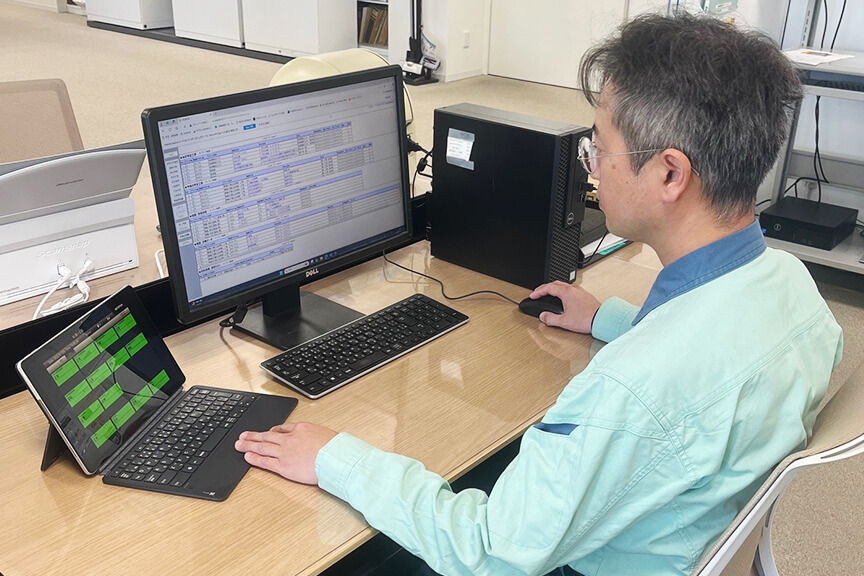

当社では、「設備保全管理システム」を導入し、機器毎の保全周期、計画、履歴、トラブルを管理しています。これを集計・解析した結果、2023年度に多く発生しているトラブル原因は、配管によるものが大半を占めておりました。

また、日常点検にタブレットを採用し、点検記録を直接システムに取り込むことを試み、従来の用紙記入に比べ業務の効率化ができるようになりました。

製造DXを進めるうえでは、工場内にWi-Fi環境を整備することが基本となります。各工場内の電波の状態を何度も調査し、最適な設置ポイントを決定しています。

この整備により、製造工程による遠隔カメラや動画マニュアルの活用に繋がっています。DX活動のインフラとなるWi-Fiの安全性や安定性を考慮して進めています。

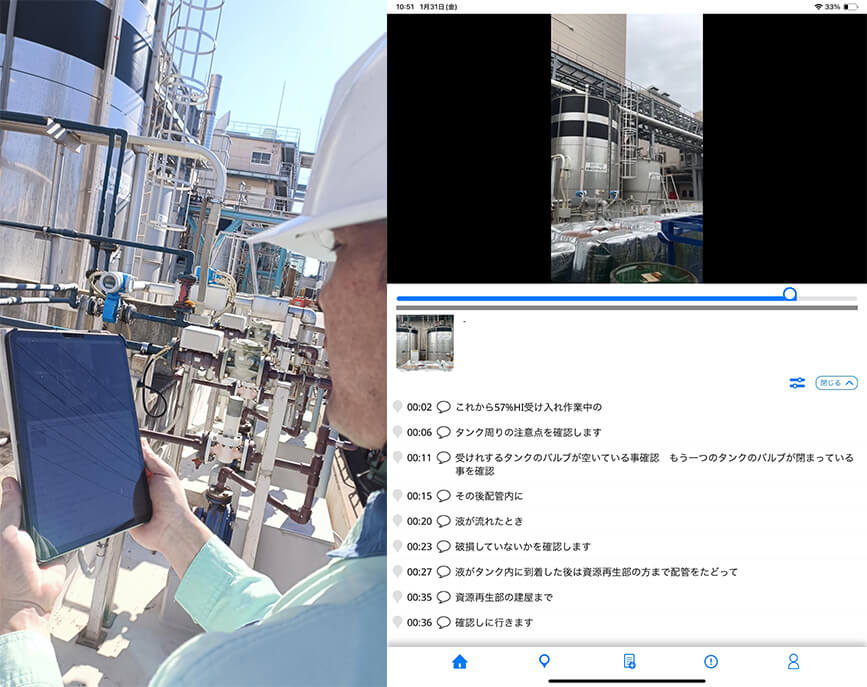

2023年9月より、動画マニュアルを作成するソフトウェアを導入し、活用をスタートしました。作業の工程や技術、業務のプロセスなどをタブレット端末を通して、技能を可視化し動画マニュアルの作成を行います。

文章では読み取れない技能を可視化することができ、熟練者の持つ技能を効率良く若い世代へ伝えることができるとともに、マニュアル作成の労務も軽減することが可能になりました。

社有地や配管路等で人が簡単に立ち入ることができない土地や土地の全体像を把握するのに、ドローンを活用しています。

また、ブローアウト塔上部外壁の劣化診断や、配管ラック上部の損傷状態などの保全管理にドローンを活用しています。

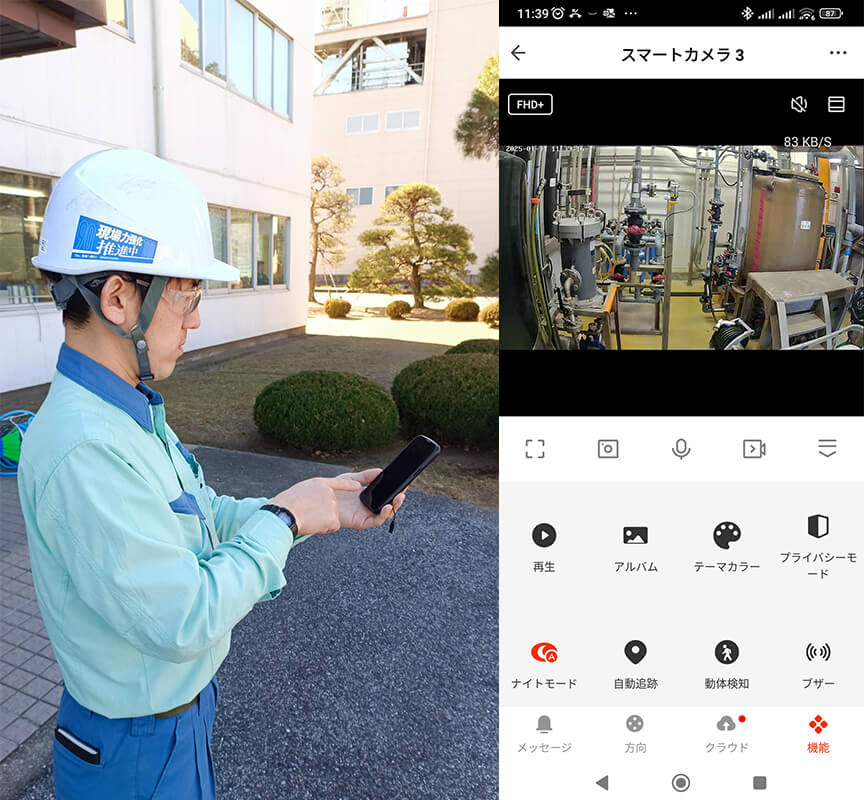

無線通信システムを活用し、遠方からタブレット端末で設備の状態をリアルタイムで把握することで、設備異常時に適切な初動対応をとることが可能となります。

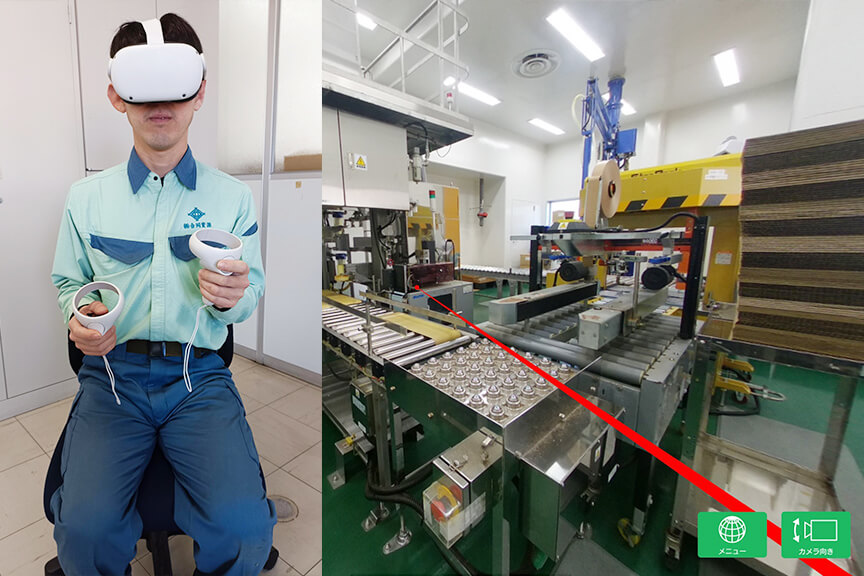

工場の360度写真を撮影し、専用のソフトウェアとVRヘッドセットを用いて再現することで、現地に行かずに工場が再現できます。また、同空間内で、危険リスクや過去トラブル事例を掲示することもでき、安全・衛生の教育ツールとして役立てています。

夜間連続稼働している設備の異常時に、遠方からWEBカメラを使用し設備の状態をリアルタイムで把握することで、適切な初動対応をとることが可能となりました。